Как работают формы для поддонов?

Формы для поддонов Это специализированные инструменты, используемые для производства пластиковых поддонов методом литья под давлением. Они необходимы в промышленных условиях, где поддоны должны выдерживать тяжелые грузы, противостоять ударам и сохранять постоянные размеры. Пластиковые поддоны обычно изготавливаются из таких материалов, как полиэтилен высокой плотности (HDPE) или полипропилен (ПП), а формы, структура и эксплуатационные характеристики определяются их формой.

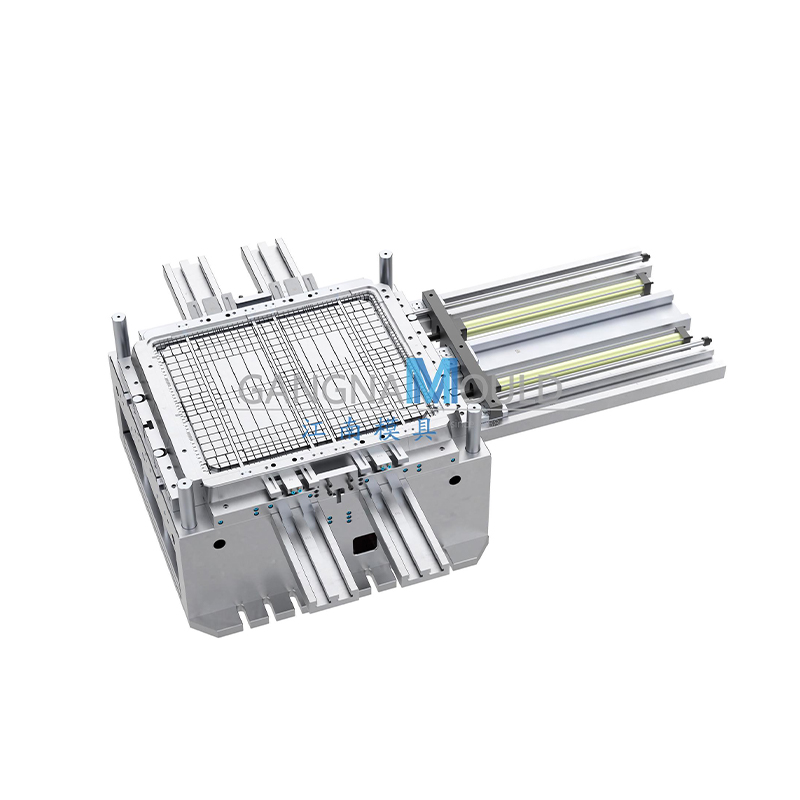

Типичная форма для поддонов изготавливается из высокопрочной стали и рассчитана на сотни тысяч производственных циклов. Современные формы часто имеют несколько полостей, что позволяет производить несколько поддонов за один цикл впрыска. Каждая полость тщательно формируется, чтобы обеспечить равномерную толщину стенок, точные размеры и структурную стабильность. Конструкция формы напрямую влияет на способность поддона безопасно переносить грузы и его устойчивость к износу при многократном использовании. Кроме того, точная центровка движущихся частей, правильные каналы охлаждения и хорошо спроектированные системы выброса имеют решающее значение для стабильного качества. Небольшие отклонения в изготовлении пресс-форм могут привести к таким дефектам, как деформация или слабые места, что делает тщательное проектирование необходимым для надежного и долгосрочного производства.

Системы горячеканальных систем обычно интегрируются в формы для поддонов для улучшения потока материала. Поддерживая расплавленный пластик внутри нагреваемых каналов, система сокращает количество отходов, обеспечивает равномерное заполнение формы и может сократить время цикла. Типичный цикл для стандартной формы для поддонов составляет от 90 до 180 секунд, в зависимости от размера поддона, материала и конструкции системы охлаждения. Быстрое время цикла имеет решающее значение для поддержания эффективности при крупносерийном производстве.

Структурная конструкция пресс-формы тщательно разработана. Ребра, опоры и рисунок настила включены для увеличения несущей способности без увеличения веса. Вентиляционные каналы и точные системы охлаждения также включены для предотвращения деформации и утопления. Некоторые формы оснащены автоматическими системами выталкивания для удаления готовых поддонов без ручного вмешательства, что повышает производительность и снижает риск повреждения.

Пластиковые поддоны, изготовленные из этих форм, используются в различных отраслях промышленности, включая логистику, складирование, дистрибуцию продуктов питания и напитков, а также фармацевтику. Во многих случаях их предпочитают деревянным поддонам, поскольку они легкие, гигиеничные и устойчивые к влаге и химикатам. Одна хорошо спроектированная форма для поддонов позволяет изготовить сотни тысяч поддонов, прежде чем потребуется ремонт, что делает ее долговечным компонентом производственного процесса.

Устойчивость – еще один фактор, рассматриваемый в пресс-форма для поддонов производство. Переработанный пластик часто можно использовать без ущерба для прочности поддонов, а сами формы рассчитаны на длительное использование. Правильное техническое обслуживание, включая регулярную очистку, смазку и проверку важнейших компонентов, может значительно продлить срок службы пресс-формы.

Часто задаваемые вопросы

В1: Что такое форма для поддонов?

Пресс-форма для поддонов — это инструмент, используемый при литье под давлением для создания пластиковых поддонов с точными размерами и структурными особенностями.

В2: Как долго служит форма для поддонов?

В зависимости от конструкции, материалов и технического обслуживания форма для поддонов может прослужить сотни тысяч производственных циклов.

В3: Какие материалы используются для поддонов?

Большинство поддонов изготавливаются из полиэтилена высокой плотности (ПЭВП) или полипропилена (ПП) благодаря их прочности, долговечности и устойчивости к влаге.

В4: В каких отраслях используются пластиковые поддоны?

Пластиковые поддоны широко используются в логистике, складировании, пищевой и фармацевтической промышленности.

В5: Почему в формах для поддонов используются горячеканальные системы?

Горячеканальные системы помогают поддерживать постоянный поток пластика, сокращают количество отходов и сокращают время производственного цикла.

English

English русский

русский Español

Español Français

Français عربى

عربى 简体中文

简体中文